SISTEMAS Y MAQUINAS DE FLUIDOS

lunes, 9 de diciembre de 2013

domingo, 8 de diciembre de 2013

UNIDAD VI TURBINAS HIDRAULICAS

UNIDAD VI TURBINAS HIDRAULICAS

La función de una planta hidroeléctrica es utilizar la energía potencial del agua almacenada en un lago, a una elevación más alta y convertirla, primero en energía mecánica y luego en eléctrica. Este proceso toma en consideración varios factores entre los cuales uno de los más importantes es la caída de agua (head). Este factor es decisivo al momento de escoger el tipo de turbina hidráulica que se instala en la planta.

La turbina hidráulica es la encargada de transformar la energía mecánica en energía eléctrica, por esto es de vital importancia saber elegir la turbina adecuada para cada sistema hidroeléctrico.

6.1 CLASIFICACION

Las turbinas se pueden clasificar de varias maneras estas son:

1. Según la dirección en que entra el agua:

· Turbinas axiales: el agua entra en el rodete en la dirección del eje.

· Turbinas radiales: el agua entra en sentido radial, no obstante el agua puede salir en cualquier dirección.

2. Deacuerdo al modo de obrar del agua:

· Turbinas de chorro o de acción simple o directa.

· Turbinas de sobrepresión o de reacción.

3. Según la dirección del eje:

· Horizontales.

· Verticales.

Hay otras clasificaciones, según las condiciones de construcción, no obstante la clasificación más importante es la que las separa de acuerdo al modo de obrar el agua, estas son de reacción o de chorro.

Aunque hay muchas turbinas que entran en estas clasificaciones las más importantes son las turbinas Pelton, Francis y Kaplan. Una caída alta (entre 800 a 2000 pies) requiere una turbina para alta presión, de impulso o tipo Pelton. Si la caída es intermedia (entre 200 y 800 pies), entonces se escoge una turbina de reacción tipo Francis. Para caídas bajas (menores de 200 pies) se utiliza un tipo de turbina de reacción tipo Kaplan.

6.2 PRINCIPIOS DE FUNCIONAMIENTO DE TURBINAS DE ACCION

Las turbinas de acción transforman la energía de presión del vapor en velocidad en las toberas y el impulso del vapor a velocidad es el que mueve el rotor.

En las turbinas de acción, el vapor pasa a través de las boquillas y alcanza las palas. Éstas absorben una parte de la energía cinética del vapor en expansión, lo que hace girar la rueda y con ella el eje al que está unida. La turbina está diseñada de forma que el vapor que entra por un extremo de la misma se expande a través de una serie de boquillas hasta que ha perdido la mayor parte de su energía interna.

Las turbinas de acción habituales tienen varias etapas, en las que la presión va disminuyendo de forma escalonada en cada una de ellas. El objetivo de los escalonamientos en la turbina de vapor es disminuir la velocidad del rodete conservando una velocidad de los álabes próxima al valor óptimo con relación a la velocidad del chorro de vapor, con lo que se consigue aumentar la eficiencia.

6.3 PRINCIPIOS DE FUNCIONAMENTO DE TURBINAS DE REACCION

En las turbinas de reacción, hay diferente presión a ambos lados de las ruedas de los álabes y esto es lo que impulsa el rotor. Mientras discurre el vapor entre los álabes móviles, disminuye su presión puesto que el espacio entre álabes es variable.

En ellas se produce un efecto parecido al que sustenta a los aviones. En las dos caras del ala de un avión hay una diferencia de presión, debido a la forma de la misma, que induce una diferencia de velocidades y que dan como consecuencia la diferencia de presiones antedicha.

La mayor parte de las veces los modelos son mixtos constando, primero de una rueda de acción, seguido de otras de reacción. Por lo general, las turbinas pequeñas son de acción y las grandes de reacción o mixtas.

Generalmente, las turbinas de reacción tienen mejor rendimiento.

6.4 SELECCION Y APLICACION

Uno de los principales criterios que se deben manejar a la hora de seleccionar el tipo de turbina a utilizar en una central, es la velocidad específica (Ns) cuyo valor exacto se obtiene a partir de la siguiente ecuación:

Donde:

ne son revoluciones por minuto, N es la potencia del eje o potencia al freno y h es la altura neta o altura del salto. Estos son los valores para el rendimiento máximo.

La velocidad específica Ns es el número de revoluciones que daría una turbina semejante a la que se trata de buscar y que entrega una potencia de un caballo, al ser instalada en un salto de altura unitaria. Esta velocidad específica, rige el estudio comparativo de la velocidad de las turbinas, y es la base para su clasificación. Se emplea en la elección de la turbina más adecuada, para un caudal y altura conocidos, en los anteproyectos de instalaciones hidráulicas, consiguiendo una normalización en la construcción de rodetes de turbinas. Los valores de esta velocidad específica para los actuales tipos de turbinas que hoy en día se construyen con mayor frecuencia (Pelton, Francis, Hélices y Kaplan) figuran en el siguiente cuadro:

|

Velocidad específica Ns

| Tipo de Turbina |

|

De 5 a 30

|

Pelton con un inyector

|

|

De 30 a 50

|

Pelton con varios inyectores

|

|

De 50 a 100

|

Francis lenta

|

|

De 100 a 200

|

Francis normal

|

|

De 200 a 300

|

Francis rápida

|

|

De 300 a 500

|

Francis doble gemela rápida o express

|

|

Más de 500

|

Kaplan o hélice

|

Tal como se mencionó anteriormente Ns sirve para clasificar las turbinas según su tipo. De hecho, Ns se podría denominar más bien característica, tipo o algún nombre similar, puesto que indica el tipo de turbina.

Al analizar la ecuación 1 se comprueba que a grandes alturas, para una velocidad y una potencia de salida dadas, se requiere una máquina de velocidad específica baja como una rueda de impulso. En cambio, una turbina de flujo axial con una alta Ns, es la indicada para pequeñas alturas. Sin embargo, una turbina de impulso puede ser adecuada para una instalación de poca altura si el caudal (o la potencia requerida) es pequeño, pero, a menudo, en estas condiciones el tamaño necesario de la rueda de impulso llega a ser exagerado.

Además, de esta ecuación se observa que la velocidad específica de una turbina depende del número de revoluciones por minuto; cantidad que tiene un límite, y además debe tenerse en cuenta que para cada altura o salto existe un cierto número de revoluciones con el que el rendimiento es máximo. También depende de la potencia N a desarrollar, función a su vez del caudal Q de que pueda disponer, y de la altura h del salto. Fijada la potencia y el caudal aprovechable, el valor de la velocidad específica indica el tipo de turbina más adecuado.

Hasta el momento, las ruedas de impulso se han utilizado para alturas tan bajas como 50 pies cuando la capacidad es pequeña, pero es más frecuente que se utilicen para alturas mayores de 500 o 1.000 pies, pues normalmente operan con una economía máxima si la carga es mayor que 900 pies. La altura límite para turbinas Francis es cercana a 1.500 pies debido a la posibilidad de cavitación y a la dificultad para construir revestimientos con el fin de soportar altas presiones; pero por lo general, suelen alcanzarse cargas de 900 pies con este tipo de turbinas. Para cargas de menos de 100 pies suelen usarse turbinas de hélice.

En ocasiones, una rutina de gran importancia dentro del proceso de selección de turbinas hidráulicas, es la comparación de éstas. Para comparar dos turbinas, se refieren a un salto cuya altura es la unidad (un metro), llamada salto típico, y cuyo caudal es la unidad (un metro cúbico por segundo). En este estudio comparativo de turbinas hay ciertas magnitudes referidas a ese salto típico denominadas características, constantes unitarias, de una turbina o valores específicos; características que, comparando las turbinas, son de suma aplicación práctica, ya que al indicar las condiciones de funcionamiento sometidas a la acción de un mismo salto, dan muy clara y aproximada idea del adecuado empleo en cada caso de los diferentes tipos de turbina utilizados actualmente para anteproyectos de instalaciones hidráulicas con estos tipos normales.

UNIDAD V TRANSMISIONES HIDRAULICAS

UNIDAD V TRANSMISIONES HIDRAULICAS

Son

utilizadas para transferir el movimiento a distancias largas o a sitios de

difícil acceso, utilizando bombas accionadas por motores eléctricos, válvulas,

motores hidráulicos, mangueras y un fluido a presión que en el caso de la

maquinaria es, normalmente, un aceite sintético.

Transmisión

hidráulica. Está basada en que el líquido que circula

por el interior del embrague hidráulico produce una cantidad de movimiento, la

cual produce un par que es más grande cuanto

mayor sea la velocidad del líquido.

5.1 CLASIFICACION

Existen diferentes

clasificaciones para las transmisiones hidráulicas dentro de ellas se

encuentran:

Según el

movimiento del órgano ejecutor

- Rotatorio

- Rectilínea

- Giratoria

Según la

fuente de energía

- Bomba

- Acumulador

- Magistral

Por la

circulación del líquido

- Abierto

- Cerrado

Por la

posibilidad de regulación

- Regulables

- No regulables

5.2 SELECCION Y APLICACION DE ACOPLAMIENTOS HIDRODINAMICOS

La Transmisión Hidráulica Hidrodinámica se

basa en el aprovechamiento de la Energía Cinética del aceite, es decir la

Energía originada por el estado de movimiento representada por su caudal.

Constituye una transmisión compleja y costosa.

Un acoplamiento de fluido es un dispositivo

hidrodinámico utilizado para transmitir potencia mecánica giratoria. Se ha

utilizado en las transmisiones de automóviles como una alternativa a un

embrague mecánico. También tiene una amplia aplicación en unidades de máquinas

marinas e industriales, en los que es esencial el funcionamiento a velocidad

variable y/o controlada por la puesta en marcha sin carga de choque del sistema

de transmisión de potencia.

El fluido

hidráulico se dirige por la "bomba" cuya forma se obliga a que el

flujo en la dirección de la 'turbina de salida'. Aquí, cualquier diferencia en

las velocidades angulares de 'etapa de entrada' y resultado 'etapa de salida'

en una fuerza neta sobre el 'turbina de salida' causando un par de torsión, lo

que causa que gire en la misma dirección que la de la bomba.

El movimiento del

fluido es efectivamente toroidal - que se desplaza en una dirección en los

caminos que pueden ser visualizadas como en la superficie de un toro:

- Si hay una diferencia entre la entrada y la salida de velocidades angulares de movimiento tiene un componente que es circular

- Si las etapas de entrada y salida tienen velocidades angulares idénticas no hay fuerza centrípeta red - y el movimiento del fluido es circular y coaxial con el eje de rotación, no hay flujo de fluido de una turbina a la otra.

La velocidad de calado

Una característica

importante de un acoplamiento de fluido es su velocidad de pérdida. La

velocidad de pérdida se define como la velocidad máxima a la que la bomba puede

girar cuando la turbina de salida está bloqueado y se aplica potencia máxima de

entrada. Bajo condiciones de calado toda la potencia del motor se disiparía en

el acoplamiento de fluido en forma de calor, que puede dar lugar a daños.

Paso circuito de acoplamiento

Una modificación a

la simple acoplamiento de fluido es el acoplamiento-circuito de paso que

anteriormente se fabrica como el "acoplamiento STC" por la empresa de

ingeniería Fluidrive.

El acoplamiento

STC contiene un depósito a la que algunos, pero no todos, de la aceite gravita

cuando se ha detenido el eje de salida. Esto reduce el "arrastre" en

el eje de entrada, lo que resulta en la reducción del consumo de combustible al

ralentí y una reducción en la tendencia del vehículo a "arrastrarse".

Cuando el eje de

salida empieza a girar, el aceite es lanzado fuera del depósito por la fuerza

centrífuga, y vuelve al cuerpo principal del acoplamiento, de manera que se

restablece la transmisión de energía normal.

Deslizarse

Un acoplamiento de

fluido no puede desarrollar par de salida cuando las velocidades angulares de

entrada y salida son idénticos. Por lo tanto un acoplamiento de fluido no puede

alcanzar el 100 por ciento de eficiencia de transmisión de potencia. Debido al deslizamiento

que se producirá en cualquier acoplamiento de fluido bajo carga, algo de

energía siempre se perderá en la fricción del fluido y la turbulencia, y se

disipa en forma de calor.

La mejor

eficiencia de un acoplamiento de fluido puede alcanzar es 94 por ciento, que es

por cada 100 revoluciones de entrada, habrá 94 revoluciones de salida. Al igual

que otros dispositivos dinámicos de fluidos, su eficacia tiende a aumentar

gradualmente con el aumento de escala, tal como se mide por el número de Reynolds.

El fluido hidráulico

Como un

acoplamiento de fluido opera cinéticamente, se prefieren fluidos de baja

viscosidad. Se utilizan aceites de motor. En términos generales, multigrado o

fluidos de transmisión automática. Aumento de la densidad del fluido aumenta la

cantidad de par que puede ser transmitido a una velocidad de entrada dada.

Hidrodinámica de frenado

Acoplamientos de

fluido también puede actuar como frenos hidrodinámicos, disipando energía de

rotación en forma de calor a través de fuerzas de fricción. Cuando un

acoplamiento de fluido se utiliza para el frenado que también se conoce como un

retardador.

Aplicaciones

Industrial

Acoplamientos de

fluido se utilizan en muchas aplicaciones industriales que implica potencia de

rotación, especialmente en las unidades de máquina que implican arranques de

alta inercia o carga cíclica constante.

Transporte ferroviario

Acoplamiento

hidrodinámico se encuentran en algunas locomotoras diesel como parte del

sistema de transmisión de potencia. Engranajes autotransformación hicieron

transmisiones semiautomáticas para la British Rail, y Voith fabricación turbo

transmisiones de vagones y unidades múltiples diesel que contienen diversas

combinaciones de acoplamientos hidráulicos y convertidores de par.

Automotor

Acoplamientos de

fluido se utiliza en una variedad de primeras transmisiones semi-automáticas y

transmisiones automáticas. Desde finales de la década de 1940, el convertidor

de par hidrodinámico ha sustituido el acoplamiento de fluido en aplicaciones de

automoción.

En aplicaciones de

automoción, la bomba normalmente se conecta al volante de inercia del motor-de

hecho, la carcasa del acoplamiento puede ser parte de la rueda volante

adecuado, y por lo tanto es girado por el cigüeñal del motor. La turbina está

conectada al eje de entrada de la transmisión. Mientras que la transmisión está

en marcha, como velocidad del motor aumenta el par se transfiere desde el motor

hasta el eje de entrada por el movimiento del fluido, propulsar el vehículo. En

este sentido, el comportamiento del acoplamiento de fluido se parece mucho a la

de un embrague mecánico conducir una transmisión manual.

Volantes fluidos,

a diferencia de los convertidores de par, son mejor conocidos por su uso en

automóviles Daimler junto con una caja de cambios preselector Wilson. Daimler

utiliza estos a través de su gama de coches de lujo, hasta el cambio a cajas de

cambio automáticas con el 1958 Majestic. Daimler y Alvis fueron también

conocida por sus vehículos militares y vehículos blindados, algunos de los

cuales también se utiliza la combinación de la caja de cambios de pre-selección

y el líquido del volante.

Aviación

El uso más

importante de los acoplamientos de fluido en aplicaciones aeronáuticas era en

el motor alternativo de turbo-compuesto Wright, en el que tres turbinas de

recuperación de energía extrajeron aproximadamente el 20 por ciento de la

energía o alrededor de 500 caballos de fuerza de los gases de escape del motor

y, a continuación, el uso de tres acoplamientos y fluido engranaje, convertida

bajo par de giro de la turbina de alta velocidad a la salida, de alto par a

baja velocidad para accionar la hélice.

Cálculos

En términos

generales, la capacidad de transmisión de potencia de un acoplamiento de fluido

dado está fuertemente relacionada con velocidad de la bomba, una característica

que generalmente funciona bien con aplicaciones en las que la carga aplicada no

fluctúa en gran medida. La capacidad de transmisión de par motor de cualquier

acoplamiento hidrodinámico puede ser descrita por la expresión, donde es la

densidad de masa del fluido, es la velocidad del impulsor, y es el diámetro del

impulsor. En el caso de aplicaciones de automoción, donde la carga puede variar

a considerables extremos, es sólo una aproximación. Parar y ir conducción

tenderá a operar el acoplamiento en su gama menos eficiente, provocando un

efecto adverso en la economía de combustible.

Fabricar

Acoplamientos

hidrodinámicos son componentes relativamente simples de producir. Por ejemplo,

las turbinas pueden ser piezas de fundición de aluminio o de acero estampado, y

la caja también puede ser una pieza de fundición o de acero estampadas o

forjada.

5.3 SELECCION Y APLICACION DE CONVERTIDORES DE PAR

El convertidor de par o el convertido

de Föttinger, por su creador, es un mecanismo que se utiliza en los cambios

automáticos en sustitución del embrague, y realiza la conexión entre la caja de

cambios y el motor. En este sistema no existe una unión mecánica entre el

cigüeñal y el eje primario de cambio, sino que se aprovecha la fuerza

centrífuga que actúa sobre un fluido (aceite) situado en el interior del

convertidor.

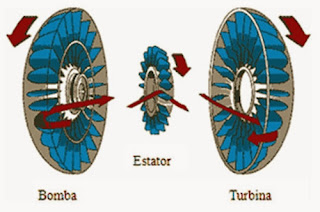

Consta de tres elementos que forman un anillo cerrado en forma de toroide, en cuyo interior está el aceite. Una de las partes es el impulsor o bomba, unido al motor, con forma de disco y unas acanaladuras interiores en forma de aspa para dirigir el aceite. La turbina tiene una forma similar y va unida al cambio de marchas.

En el interior está el reactor o estator, también acoplado al cambio. Cuando el automóvil está parado, las dos mitades principales del convertidor giran independientes. Pero al empezar a acelerar, la corriente de aceite se hace cada vez más fuerte, hasta el punto de que la bomba y la turbina (es decir, motor y cambio), giran solidarios, arrastrados por el aceite.

Consta de tres elementos que forman un anillo cerrado en forma de toroide, en cuyo interior está el aceite. Una de las partes es el impulsor o bomba, unido al motor, con forma de disco y unas acanaladuras interiores en forma de aspa para dirigir el aceite. La turbina tiene una forma similar y va unida al cambio de marchas.

En el interior está el reactor o estator, también acoplado al cambio. Cuando el automóvil está parado, las dos mitades principales del convertidor giran independientes. Pero al empezar a acelerar, la corriente de aceite se hace cada vez más fuerte, hasta el punto de que la bomba y la turbina (es decir, motor y cambio), giran solidarios, arrastrados por el aceite.

Un convertidor de par es un acoplamiento

fluido más un estator. Al igual que el acoplamiento fluido, el convertidor de

par acopla al motor con la transmisión, y transmite la potencia necesaria para

mover la maquina. Los componentes básicos del convertidor de par son un

impelente, la turbina, el estator y el eje de salida. A diferencia del

acoplamiento fluido, el convertidor de par puede también multiplicar par desde

el motor, lo que incrementa el par a la transmisión. El convertidor de par

utiliza un estator que redirige el fluido de regreso al impelente en la

dirección de giro. La fuerza del aceite desde el estator incrementa la cantidad

de par transferido desde el impelente a la turbina y hace que el par se multiplique.

COMPONENTES

DEL CONVERTIDOR DE PAR

En las partes que conforman un convertidor de par, se destacan cuatro componentes que interactúan entre si y que producen la conexión y acoplamiento del motor de combustión interna y la transmisión de un equipo, que son:

• La bomba

• La turbina

• El estator

En las partes que conforman un convertidor de par, se destacan cuatro componentes que interactúan entre si y que producen la conexión y acoplamiento del motor de combustión interna y la transmisión de un equipo, que son:

• La bomba

• La turbina

• El estator

BOMBA

También conocido como impelente. Este elemento tiene paletas que se encargan de impulsar el aceite a la turbina. Se considera el elemento conductor, debido a que es el que recibe el movimiento del motor, al que está unido, e impulsa el aceite contra él.

La bomba está fijada al volante del motor y la turbina está fijada al eje de entrada de la transmisión.

Cuando se arranca el motor, la bomba comienza a girar y empuja el aceite desde su centro hacia el borde exterior.

TURBINA

El elemento conducido se llama turbina, y va acoplada a la caja de cambios. La bomba dirige aceite presurizado contra la turbina para hacerla girar.

La turbina está conectada a una flecha, para transferirle potencia a la transmisión. Tiene como misión recibir el aceite enviado por la bomba. La turbina gira en conjunto con el eje de salida ya que estos están unidos en un mismo eje.

ESTATOR

El convertidor de par incluye un tercer elemento que viene a mejorar las condiciones de funcionamiento en la circulación del aceite, se trata del estator.

Tiene como misión redirigir el aceite ocupado por la turbina y entregarlo a la bomba, este cambia de dirección el flujo de aceite lo que permite aumentar el impulso del aceite.

Dentro del estator se encuentra un cojinete de un solo sentido, lo que permite que este solo gire en un determinado sentido. El estator se usa para redirigir el flujo de la turbina de regreso hacia la parte de la bomba, para completar el flujo de aceite.

Está montado sobre un mecanismo de rueda libre que le permite desplazarse libremente cuando los elementos del convertidor giran a una velocidad aproximadamente igual.

SU PRINCIPAL FINALIDAD ES:

• Absorber cargas de choque

• Evita que el motor se sobrecargue y llegue a calarse, permitiendo el funcionamiento a la vez del sistema hidráulico.

• Proporciona las multiplicaciones de par automáticamente para hacer frente a la carga, sin tener que cambiar de velocidad dentro de unos límites.

• Se elimina la necesidad de embrague.

• La carga de trabajo va tomándose de forma gradual.

• Se precisan menos cambios de velocidad.

FUNCIONAMIENTO

Al girar la bomba accionada directamente por el movimiento del cigüeñal, el aceite se impulsa desde la rueda de bomba hasta la rueda turbina. A la salida de ésta el aceite tropieza con los alabes del reactor que tienen una curvatura opuesta a los de las ruedas de bomba y turbina. Esta corriente de aceite empuja al reactor en un giro de sentido contrario al de la bomba y la turbina. Como el reactor no puede realizar ese giro ya que está retenido por la rueda libre, el aceite se frena y el empuje se transmite a través del aceite sobre la bomba. De esta forma mientras exista diferencia de velocidad de giro entre la bomba y la turbina el momento de giro (par) será mayor en la turbina que en la bomba. El par cedido por la turbina será pues la suma del transmitido por la bomba a través del aceite y del par adicional que se produce por reacción desde el reactor sobre la bomba y que a su vez es transmitido de nuevo sobre la turbina. Cuanto mayor sea la diferencia de giro entre turbina y bomba mayor será la diferencia de par entre la entrada y la salida del convertidor, llegando a ser a la salida hasta tres veces superior.

También conocido como impelente. Este elemento tiene paletas que se encargan de impulsar el aceite a la turbina. Se considera el elemento conductor, debido a que es el que recibe el movimiento del motor, al que está unido, e impulsa el aceite contra él.

La bomba está fijada al volante del motor y la turbina está fijada al eje de entrada de la transmisión.

Cuando se arranca el motor, la bomba comienza a girar y empuja el aceite desde su centro hacia el borde exterior.

TURBINA

El elemento conducido se llama turbina, y va acoplada a la caja de cambios. La bomba dirige aceite presurizado contra la turbina para hacerla girar.

La turbina está conectada a una flecha, para transferirle potencia a la transmisión. Tiene como misión recibir el aceite enviado por la bomba. La turbina gira en conjunto con el eje de salida ya que estos están unidos en un mismo eje.

ESTATOR

El convertidor de par incluye un tercer elemento que viene a mejorar las condiciones de funcionamiento en la circulación del aceite, se trata del estator.

Tiene como misión redirigir el aceite ocupado por la turbina y entregarlo a la bomba, este cambia de dirección el flujo de aceite lo que permite aumentar el impulso del aceite.

Dentro del estator se encuentra un cojinete de un solo sentido, lo que permite que este solo gire en un determinado sentido. El estator se usa para redirigir el flujo de la turbina de regreso hacia la parte de la bomba, para completar el flujo de aceite.

Está montado sobre un mecanismo de rueda libre que le permite desplazarse libremente cuando los elementos del convertidor giran a una velocidad aproximadamente igual.

SU PRINCIPAL FINALIDAD ES:

• Absorber cargas de choque

• Evita que el motor se sobrecargue y llegue a calarse, permitiendo el funcionamiento a la vez del sistema hidráulico.

• Proporciona las multiplicaciones de par automáticamente para hacer frente a la carga, sin tener que cambiar de velocidad dentro de unos límites.

• Se elimina la necesidad de embrague.

• La carga de trabajo va tomándose de forma gradual.

• Se precisan menos cambios de velocidad.

FUNCIONAMIENTO

Al girar la bomba accionada directamente por el movimiento del cigüeñal, el aceite se impulsa desde la rueda de bomba hasta la rueda turbina. A la salida de ésta el aceite tropieza con los alabes del reactor que tienen una curvatura opuesta a los de las ruedas de bomba y turbina. Esta corriente de aceite empuja al reactor en un giro de sentido contrario al de la bomba y la turbina. Como el reactor no puede realizar ese giro ya que está retenido por la rueda libre, el aceite se frena y el empuje se transmite a través del aceite sobre la bomba. De esta forma mientras exista diferencia de velocidad de giro entre la bomba y la turbina el momento de giro (par) será mayor en la turbina que en la bomba. El par cedido por la turbina será pues la suma del transmitido por la bomba a través del aceite y del par adicional que se produce por reacción desde el reactor sobre la bomba y que a su vez es transmitido de nuevo sobre la turbina. Cuanto mayor sea la diferencia de giro entre turbina y bomba mayor será la diferencia de par entre la entrada y la salida del convertidor, llegando a ser a la salida hasta tres veces superior.

Conforme disminuye la diferencia de

velocidad va disminuyendo la desviación de la corriente de aceite y por lo

tanto el empuje adicional sobre la turbina con lo que la relación de par entre

salida y entrada va disminuyendo progresivamente.

Cuando las velocidades de la bomba y la turbina son iguales termina la reacción sobre el estator y éste gira en el mismo sentido que los rodetes, por el motivo que el aceite choca con la parte interna de las aspas, funcionando el conjunto como un embrague hidráulico y con una relación de velocidad y par de 1:1: es decir, el eje conducido unido a la turbina gira a igual velocidad y con la misma fuerza que el eje motor.

Cuando las velocidades de la bomba y la turbina son iguales termina la reacción sobre el estator y éste gira en el mismo sentido que los rodetes, por el motivo que el aceite choca con la parte interna de las aspas, funcionando el conjunto como un embrague hidráulico y con una relación de velocidad y par de 1:1: es decir, el eje conducido unido a la turbina gira a igual velocidad y con la misma fuerza que el eje motor.

VENTAJAS DEL

CONVERTIDO DE PAR

MULTIPLICACIÓN DEL TORQUE

En los momentos previos al encastrado completo, los convertidores de torque actúan como una especie de transmisión continuamente variable. Esta multiplicación del torque significa que un vehículo equipado así puede acelerar más rápida y suavemente que uno con embrague.

EFECTO VOLANTE

Debido a que los convertidores de torque son muy pesados, tienden a actuar como una especie de volante inercial. Este efecto volante significa que los vehículos con ellos tienen una regulación más constante y un funcionamiento más suave que los autos con embrague.

DESLIZ INFINITO

Hasta un punto, un convertidor de torque puede deslizarse casi indefinidamente sin dañarse. Esto se compara agudamente con la tendencia de la transmisión manual a quemar embragues si se permite que se deslicen demasiado.

TANQUE DE FLUIDO

Los convertidores de torque pueden contener varios cuartos de fluido de transmisión y pueden ayudar a disminuir el sobrecalentamiento de la transmisión dando una fuente de fluido frío cuando es necesario.

DESVENTAJAS DEL CONVERTIDO DE PAR

Desafortunadamente, una parte de la energía cinética del fluido se perderá debido a la fricción y la turbulencia, lo que causa que en el convertidor se genere calor residual, y hace que la eficiencia nunca será del 100%. Este efecto, a menudo referido como pérdidas por bombeo, será más pronunciado cerca de condiciones de arranque. En los diseños modernos, la geometría de las aspas minimiza las pérdidas, lo que permite que la turbina se pueda quedar bloqueada durante largos períodos con poco peligro de sobrecalentamiento.

De todas formas, al igual que en los embragues hidráulicos, el convertidor de par necesitará de un sistema de enfriamiento del aceite para evitar que la temperatura llegue a valores peligrosos para el fluido y el sistema.

MULTIPLICACIÓN DEL TORQUE

En los momentos previos al encastrado completo, los convertidores de torque actúan como una especie de transmisión continuamente variable. Esta multiplicación del torque significa que un vehículo equipado así puede acelerar más rápida y suavemente que uno con embrague.

EFECTO VOLANTE

Debido a que los convertidores de torque son muy pesados, tienden a actuar como una especie de volante inercial. Este efecto volante significa que los vehículos con ellos tienen una regulación más constante y un funcionamiento más suave que los autos con embrague.

DESLIZ INFINITO

Hasta un punto, un convertidor de torque puede deslizarse casi indefinidamente sin dañarse. Esto se compara agudamente con la tendencia de la transmisión manual a quemar embragues si se permite que se deslicen demasiado.

TANQUE DE FLUIDO

Los convertidores de torque pueden contener varios cuartos de fluido de transmisión y pueden ayudar a disminuir el sobrecalentamiento de la transmisión dando una fuente de fluido frío cuando es necesario.

DESVENTAJAS DEL CONVERTIDO DE PAR

Desafortunadamente, una parte de la energía cinética del fluido se perderá debido a la fricción y la turbulencia, lo que causa que en el convertidor se genere calor residual, y hace que la eficiencia nunca será del 100%. Este efecto, a menudo referido como pérdidas por bombeo, será más pronunciado cerca de condiciones de arranque. En los diseños modernos, la geometría de las aspas minimiza las pérdidas, lo que permite que la turbina se pueda quedar bloqueada durante largos períodos con poco peligro de sobrecalentamiento.

De todas formas, al igual que en los embragues hidráulicos, el convertidor de par necesitará de un sistema de enfriamiento del aceite para evitar que la temperatura llegue a valores peligrosos para el fluido y el sistema.

UNIDAD IV BOMBAS DE DESPLAZAMIENTO POSITIVO

UNIDAD IV BOMBAS DE DESPLAZAMIENTO POSITIVO

4.1 CLASIFICACION Y PRINCIPIO DE FUNCIONAMIENTO

El órgano principal de las máquinas de

desplazamiento positivo, que designaremos con el nombre genérico de desplazador, tiene la misión de intercambiar energía con

el líquido, lo que implica un desplazamiento

del mismo. Este órgano admite infinidad de diseños, y el campo abierto a la

imaginación del ingeniero proyectista es tan grande que constantemente aparecen

en el mercado nuevas formas constructivas.

Sin embargo, es fácil clasificar estos diseños atendiendo

a dos criterios distintos:

Primer criterio: Según el tipo de movimiento del desplazador las máquinas de

desplazamiento positivo se clasifican en:

·

Máquinas

alternativas y

·

máquinas rotativas.

El principio de desplazamiento

positivo en las máquinas alternativas se explicó por medio de la Fig. 1. La

Fig.2 demuestra que el mismo principio se puede realizar en una máquina

rotativa. La figura representa una bomba

de paletas deslizantes.

Al girar el rotor excéntrico con relación a la carcasa

en sentido de las agujas del reloj de A a B aumenta el volumen, se

crea una succión y entra el líquido por el conducto y la lumbrera de admisión;

de B

a A

el volumen entre el rotor y la carcasa disminuye y el líquido es

impulsado por la lumbrera y el conducto de salida: el principio de

funcionamiento de esta máquina es, pues, el mismo que el de una bomba de

émbolo: un volumen que aumenta y realiza la succión y luego disminuye

realizando la impulsión: de nuevo el principio

de desplazamiento positivo.

Segundo criterio: Según la variabilidad del

desplazamiento se clasifican en:

·

Máquinas de

desplazamiento fijo y

· Máquinas de desplazamiento variable.

La variación del desplazamiento en una máquina

alternativa es fácil: basta variar la carrera del émbolo. En algunas máquinas

rotativas también es fácil. Por ejemplo, en la Fig. 2, para variar el

desplazamiento basta variar la excentricidad del rotor.

Desplazamiento, A es el volumen desplazado en una

revolución. Por tanto el caudal, Q,

en las máquinas de desplazamiento positivo será:

En muchas aplicaciones interesa variar el caudal.

Según la Ec. (3) esto puede lograrse variando n; pero no es

recomendable y se usa poco. Lo más ordinario es variar D, como se acaba de

explicar. En resumen, atendiendo a los dos criterios enunciados, las máquinas

de desplazamiento positivo se clasifican en cuatro grupos:

1. Máquinas alternativas de desplazamiento fijo;

2. Máquinas alternativas de desplazamiento

variable;

3. Máquinas rotativas de desplazamiento fijo;

4. Máquinas rotativas de desplazamiento variable.

Los grupos 1 y 2, o máquinas alternativas, tienen dos campos de aplicación

distintos: Primer campo de aplicación: bombeo de líquidos.

Segundo campo de aplicación: transmisiones y

controles hidráulicos y neumáticos.

En el primer campo se utilizan mucho las bombas de

émbolo de diferentes tipos que estudiaremos en este capítulo. En el segundo

campo se utilizan los cilindros hidráulicos y neumáticos.

Los grupos 3 y 4 o máquinas rotoestáticas se

estudiarán más adelante.

BOMBAS ROTATORIAS.

Las bombas rotatorias que generalmente son unidades de desplazamiento positivo, consisten de una caja fija que contiene engranes, aspas, pistones, levas, segmentos, tornillos, etc., que operan con un claro mínimo. En lugar de "aventar" el liquido como en una bomba centrifuga, una bomba rota y a diferencia de una bomba de pistón, la bomba rotatoria descarga un flujo continuo. Aunque generalmente se les considera como bombas para líquidos viscosos, las bombas rotatorias no se limitan a este servicio sólo. Pueden manejar casi cualquier líquido que esté libre de sólidos abrasivos. Incluso puede existir la presencia de sólidos duros en el liquido si una chaqueta de vapor alrededor de la caja de la bomba los puede mantener en condición fluida.

Las bombas rotatorias que generalmente son unidades de desplazamiento positivo, consisten de una caja fija que contiene engranes, aspas, pistones, levas, segmentos, tornillos, etc., que operan con un claro mínimo. En lugar de "aventar" el liquido como en una bomba centrifuga, una bomba rota y a diferencia de una bomba de pistón, la bomba rotatoria descarga un flujo continuo. Aunque generalmente se les considera como bombas para líquidos viscosos, las bombas rotatorias no se limitan a este servicio sólo. Pueden manejar casi cualquier líquido que esté libre de sólidos abrasivos. Incluso puede existir la presencia de sólidos duros en el liquido si una chaqueta de vapor alrededor de la caja de la bomba los puede mantener en condición fluida.

BOMBAS

DE MEMBRANA

También llamadas bombas de diafragma son un tipo de bombas de desplazamiento positivo (generalmente alternativo) que utilizan paredes elásticas (membranas o diafragmas) en combinación con válvulas de retención (check) para introducir y sacar fluido de una cámara de bombeo.

También llamadas bombas de diafragma son un tipo de bombas de desplazamiento positivo (generalmente alternativo) que utilizan paredes elásticas (membranas o diafragmas) en combinación con válvulas de retención (check) para introducir y sacar fluido de una cámara de bombeo.

Las principales ventajas de estas bombas son:

- Costo de mantención bajos. No tienen sellos mecánicos.

- Inversión inicial menor.

- Manipula productos abrasivos.

- Manipula fluidos viscosos.

- Bombea productos sensibles al esfuerzo de corte sin dañarlos.

- Diversidad de materiales según el tipo de fluido.

- Aplicaciones en ambientes inflamables y explosivos.

- Aplicaciones sumergibles.

Bombas

de Pistón

Estas bombas son hidráulicas de desplazamiento positivo, utilizan dos o tres pistones los cuales en conjunto permiten bombear un volumen cierto de fluido de acuerdo a la velocidad a la que esta se mueva. las bombas de pistón tiene una presión constante la cual depende directamente del diámetro de su pistón. El flujo de salida y entrada a estas bombas es el que varía de acuerdo a la velocidad de la bomba y al diámetro y a la carrera del pistón. Cuentan con válvulas de carga y descarga y su sistema motriz es parecido al de el motor de un automóvil.

Estas bombas son hidráulicas de desplazamiento positivo, utilizan dos o tres pistones los cuales en conjunto permiten bombear un volumen cierto de fluido de acuerdo a la velocidad a la que esta se mueva. las bombas de pistón tiene una presión constante la cual depende directamente del diámetro de su pistón. El flujo de salida y entrada a estas bombas es el que varía de acuerdo a la velocidad de la bomba y al diámetro y a la carrera del pistón. Cuentan con válvulas de carga y descarga y su sistema motriz es parecido al de el motor de un automóvil.

4.2 BOMBAS DE DESPLAZAMIENTO POSITIVO

El funcionamiento de las máquinas de desplazamiento

positivo no se basa, como el de lasturbomáquinas, en la ecuación de Euler, sino

en el principio del desplazamiento

positivo que se estudia a continuación. En el interior del cilindro de

la Fig. 26-1 en que se mueve un émbolo con movimiento uniforme y velocidad v hay

un fluido a la presión p.

Supondremos que tanto el cilindro como el émbolo

son rígidos o indeformables y que el fluido es incompresible. El movimiento del

émbolo se debe a la fuerza aplicada F.

El émbolo al moverse desplaza al fluido a través del orificio de la figura. Si el émbolo

recorre un espacio l hacia la izquierda el volumen ocupado por el líquido se

reducirá en un valor igual a Al (donde A—área transversal del

émbolo). Como el fluido es incompresible el volumen de fluido que sale por el

orificio será también Al. El tiempo t empleado en

recorrer la distancia l es t=l/v

El principio de desplazamiento positivo consiste en el movimiento de un

fluido causado por la disminución del volumen de una cámara.

Por tanto, en una máquina de desplazamiento

positivo

·

El órgano

intercambiador de energía no tiene necesariamente movimiento alternativo

(émbolo), sino que puede tener movimiento rotativo (rotor). Sin embargo, en las

máquinas de desplazamiento positivo tanto alternativas como rotativas, siempre

hay una cámara que aumenta de volumen (succión en una bomba) y disminuye de

volumen (impulsión). Por eso estas máquinas se llaman también máquinas volumétricas.

Además, si el órgano transmisor de energía tiene movimiento

rotativo, la máquina se llama rotoestática

para distinguirlas de las rotodinámicas.

Una máquina rotoestática es una máquina de

desplazamiento positivo de movimiento rotativo.

·

El

intercambió de energía de fluido se hace siempre en forma de presión, en

contraposición a las turbomáquinas, en que los cambios en la dirección y valor

absoluto de la velocidad del fluido juegan un papel esencial.

·

La curva

característica o curva H—Q de una turbomáquina, por

ejemplo, de una bomba revela que la bomba sólo puede alcanzar una altura

(presión) máxima que, según la ecuación de Euler, depende de la forma del

rodete. Por el contrario, supongamos que la Fig. 1 represente una bomba de

émbolo. Es evidente que, teóricamente, el caudal Q no dependerá de la

resistencia en la tubería de impulsión, que se reflejará en un aumento de la

presión p que reine en el cilindro, ya que dada una velocidad de émbolo

r,

el desplazamiento será el mismo, y el

caudal también. Además, si las paredes del émbolo son suficientemente robustas,

y el motor de accionamiento es suficientemente potente, la bomba proporcionará

toda la presión que se le pide. Teóricamente la curva H—Q de una bomba de

desplazamiento positivo será una paralela al eje H.

· Las

turbomáquinas basadas en la ecuación de Euler en general no son

reversibles; una bomba roto dinámica al funcionar como turbina empeora su

rendimiento, y en algunos casos es incapaz de producir potencia útil alguna. La

razón es que los ángulos de los álabes juegan un papel decisivo en la

transmisión de la energía, y al funcionar como turbina los álabes no poseen ya

los ángulos apropiados. Por el contrario, el principio de desplazamiento

positivo hace que todas las máquinas basadas en él sean fundamentalmente reversibles. El que algunas máquinas prácticamente

no lo sean no es en virtud de la hidráulica, sino de la mecánica del aparato.

Por ejemplo, ciertas bombas de paletas deslizantes

funcionando como motor a pequeñas velocidades pueden no llegar a desarrollar la

fuerza centrífuga necesaria para producir suficiente estanqueidad.

En las transmisiones y controles se emplean casi

exclusivamente las máquinas de desplazamiento positivo; quedando casi

eliminadas de este dominio las turbomáquinas.

Para ello existen dos razones:

1.- En las turbomáquinas al variar la presión varía

el caudal. Si, por ejemplo, se emplease una bomba

rotodinámica para el sistema de presión del accionamiento hidráulico de una

excavadora, al encontrar ésta mayor resistencia en el terreno, se reduciría la

velocidad de trabajo de la misma. Si se emplea una bomba rotoestática no.

2.-Una bomba

rotodinámica da una presión máxima. Si aumenta la resistencia aumenta la

presión necesaria en la bomba, que no puede exceder dicho valor máximo y la

máquina se calaría. La bomba rotoestática,

no.

4.3 CALCULO, SELECCION Y APLICACION

Al seleccionar

bombas para una aplicación dada, tenemos varias bombas entre las que elegir.

Haremos lo posible para seleccionar una bomba que opere con un rendimiento relativamente

alto para las condiciones de funcionamiento dadas.

Los parámetros

que se deben investigar incluyen la velocidad específica Ns, el tamaño D del

impulsor y la velocidad de operación n. Otras posibilidades son el uso de

bombas multietapa, bombas en serie, bombas en paralelo, etc. Incluso, bajo

ciertas condiciones, limitar el flujo en el sistema puede producir ahorros de

energía.

El objetivo es

seleccionar una bomba y su velocidad de modo que las características de

funcionamiento de la bomba en relación al sistema en el cual opera sean tales

que el punto de funcionamiento esté cerca del PMR (punto de máximo de

rendimiento). Esto tiende a optimizar el rendimiento de la bomba, minimizando

el consumo de energía.

El punto de

operación puede desplazarse cambiando la curva características de la bomba,

cambiando la curva característica del sistema o cambiando ambas curvas. La

curva de la bomba puede modificarse cambiando la velocidad de funcionamientos

de una bomba dada o seleccionando una bomba distinta con características de

funcionamiento diferentes. En algunos casos puede ser una ayuda ajustar el

impulsor, es decir, reducir algo su diámetro, alrededor de un 5 por 100,

mediante rectificado. Este impulsor mas reducido se instala en la cubierta

original. La curva característica del sistema puede cambiarse modificando el

tamaño de la tubería o estrangulando el flujo.

Una complicación

que se presenta a menudo es que los niveles de ambos extremos del sistema no se

mantienen constantes, como ocurre si los niveles de los depósitos fluctúan. En

tal caso es difícil alcanzar un rendimiento alto para todos los modos de

funcionamiento. En casos extremos a veces se utiliza un motor con velocidad

variable.

El procedimiento

de selección de una bomba que permita una recirculación segura es selecciones

una bomba que produzca el flujo de descarga Qa deseado. La curva E es la

característica de carga y capacidad de la bomba y la curva a es la de carga del

sistema para la descarga hacia el tanque A. La bomba funciona con una carga de

Hop.

Para incluir

circulación continua en el sistema de bombeo, hay que aumentar el caudal de la

bomba con la carga Hop de funcionamiento para mantener una descarga de Qa hacia

el tanque A y, al mismo tiempo, una recirculación Qb de retorno al tanque B.

Para lograrlo, se selecciona el tamaño inmediato mayor de impulsor con la curva

de rendimiento F.

Si se conoce el

flujo Qb con la curva Hop de funcionamiento para orificio y tubo de

recirculación, el flujo de recirculación Qs, en el punto de corte de la bomba

se puede determinar con:

en donde H, es

la carga de corte de la bomba con la curva de rendimiento F.

Calcúlese el

flujo mínimo seguro, Qmin, para la bomba con curva de rendimiento F y la

ecuación (2) y conviértase Wmin a Qmin.

Compárese la recirculación,

Qs, en el punto de corte de la bomba contra el flujo seguro mínimo, Qmin. Si

Qs, es mayor que o igual a Qmin, esto concluye el proceso de selección.

Si Q, es menor

que Qmin, selecciónese el tamaño inmediato mayor de impulsor y repítase los pasos

3, 4 y 5 hasta

Determinar el

tamaño de impulsor que produzca la recirculación mínima segura.

Suscribirse a:

Comentarios (Atom)